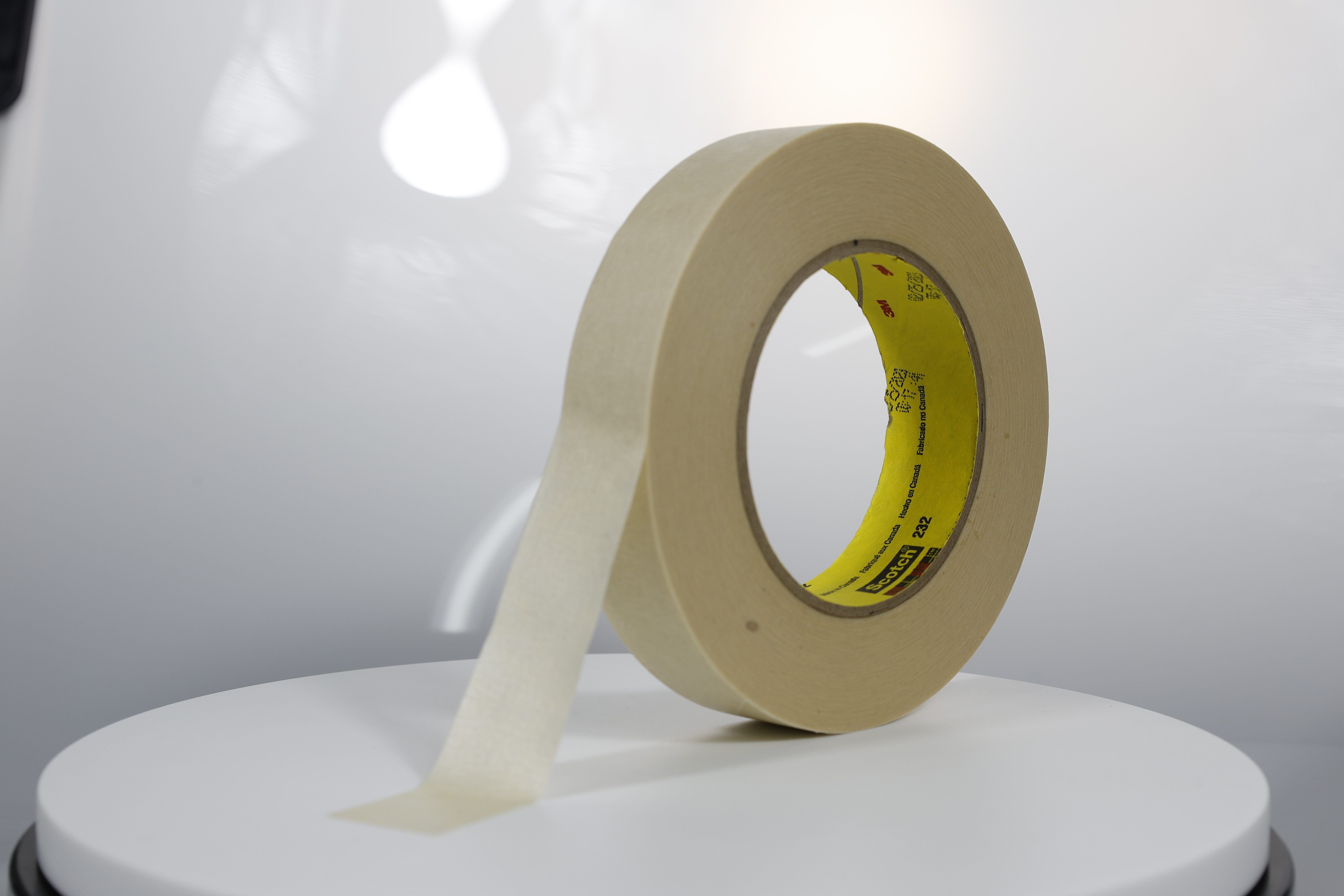

Wichtige Anwendungen von Gummiband bei elektrischen Reparaturen

Eigenschaften und Leistung der elektrischen Isolierung von Gummiband

Erklärung der Dielektrizitätsfestigkeit und Isolationswiderstand

Gummiband kann dielektrische Festigkeiten von etwa 15 bis 30 Kilovolt pro Millimeter bewältigen, was bedeutet, dass es den Stromfluss zwischen Leitern verhindert, wenn die Spannungen unter 600 Volt liegen. Das Material weist zudem einen sehr hohen Isolationswiderstand auf, tatsächlich über 10^12 Ohm-Meter, wodurch nur äußerst geringe unerwünschte Leckströme durch das System fließen. Laut Forschungen von Peadayesh und Kollegen aus dem Jahr 2022 trägt diese Eigenschaft dazu bei, elektrische Systeme effizient am Laufen zu halten. Aufgrund dieser kombinierten Eigenschaften bleibt Gummiband eines der bevorzugten Materialien für Anwendungen, bei denen gefährliche Lichtbögen verhindert werden müssen, ohne dabei die Energiekosten in verschiedenen industriellen Bereichen unnötig in die Höhe zu treiben.

Verhinderung von elektrischem Stromverlust in Hochspannungsumgebungen und bei hoher Luftfeuchtigkeit

In Umgebungen mit hoher Luftfeuchtigkeit (über 90%) begrenzt Gummiband den Leckstrom mithilfe seiner unpolarisierten Polymerstruktur und feuchtigkeitsresistenten Additive auf weniger als 0,5 mA/m. Feldtests zeigen, dass es mit einer Wirksamkeit von 94% bei 10 kV Entladungen vorbeugt, verglichen mit blanken Leitern. Dennoch wird für Systeme über 25 kV eine zusätzliche Isolierung empfohlen.

Vergleich mit alternativen isolierenden Materialien

| Eigentum | Kautschukband | PVC | Silikon |

|---|---|---|---|

| Durchschlagsfestigkeit | 25 kV/mm | 15 KV/mm | 30 kV/mm |

| Flexibilität (-40°C) | Beibehalten | Spröde | Beibehalten |

| Temperaturbereich | -40°C~90°C | -20°C~80°C | -60°C~200°C |

| Kosten pro Meter | $0.18 | $0,07 | $0.45 |

Silikon bietet eine hervorragende Dielektrizitätsfestigkeit und Temperaturbeständigkeit, während PVC kosteneffizienter ist, aber bei kalten Bedingungen weniger flexibel. Gummiband vereint Leistungsfähigkeit, Langlebigkeit und Kosten in einem ausgewogenen Verhältnis für den Allgemeingebrauch.

Ist Gummiband ausreichend für die langfristige elektrische Isolierung?

Die meisten Gummibänder funktionieren nach fünf Jahren Lagerung in Innenräumen immer noch recht gut und behalten etwa 85 % ihrer ursprünglichen Isolierleistung. Wenn diese Materialien jedoch wiederholt Temperaturschwankungen zwischen +70 °C und -30 °C ausgesetzt sind, zersetzen sie sich jedoch deutlich schneller – tatsächlich bis zu dreimal so schnell. Bei Geräten, die im Freien installiert sind, wo ständig direkte Sonneneinstrahlung herrscht, verschlechtert sich die Situation noch weiter. Laut den jüngsten Updates der Isolationsstudien der NEMA aus dem Jahr 2021 benötigen solche Außenanlagen etwa alle 18 bis 24 Monate neue Bandersatzteile. Dies ist ein großer Unterschied zu dem, was wir in Innenräumen beobachten, wodurch die Wartungsplanung für Facility-Manager, die mit beiden Installationsarten zu tun haben, entscheidend wird.

Befestigen und Isolieren von freiliegenden Kabeln bei praktischen Reparaturen

Richtige Wickeltechniken für freiliegende Leiter

Effektive Isolierung erfordert eine Überlappung von 50 % und gleichmäßige Spannung (15–20 Newton). Fachkräfte verwenden eine spiralförmige Wickeltechnik, die einen Zoll außerhalb des beschädigten Bereichs beginnt, und tragen 3–5 Schichten für Stromkreise unter 600 V auf. Laut einem Bericht der Electrical Safety Foundation International aus dem Jahr 2023 gehen 23 % der Fehler bei Reparaturen im Gewerbe auf unzureichende Klebeband-Techniken zurück.

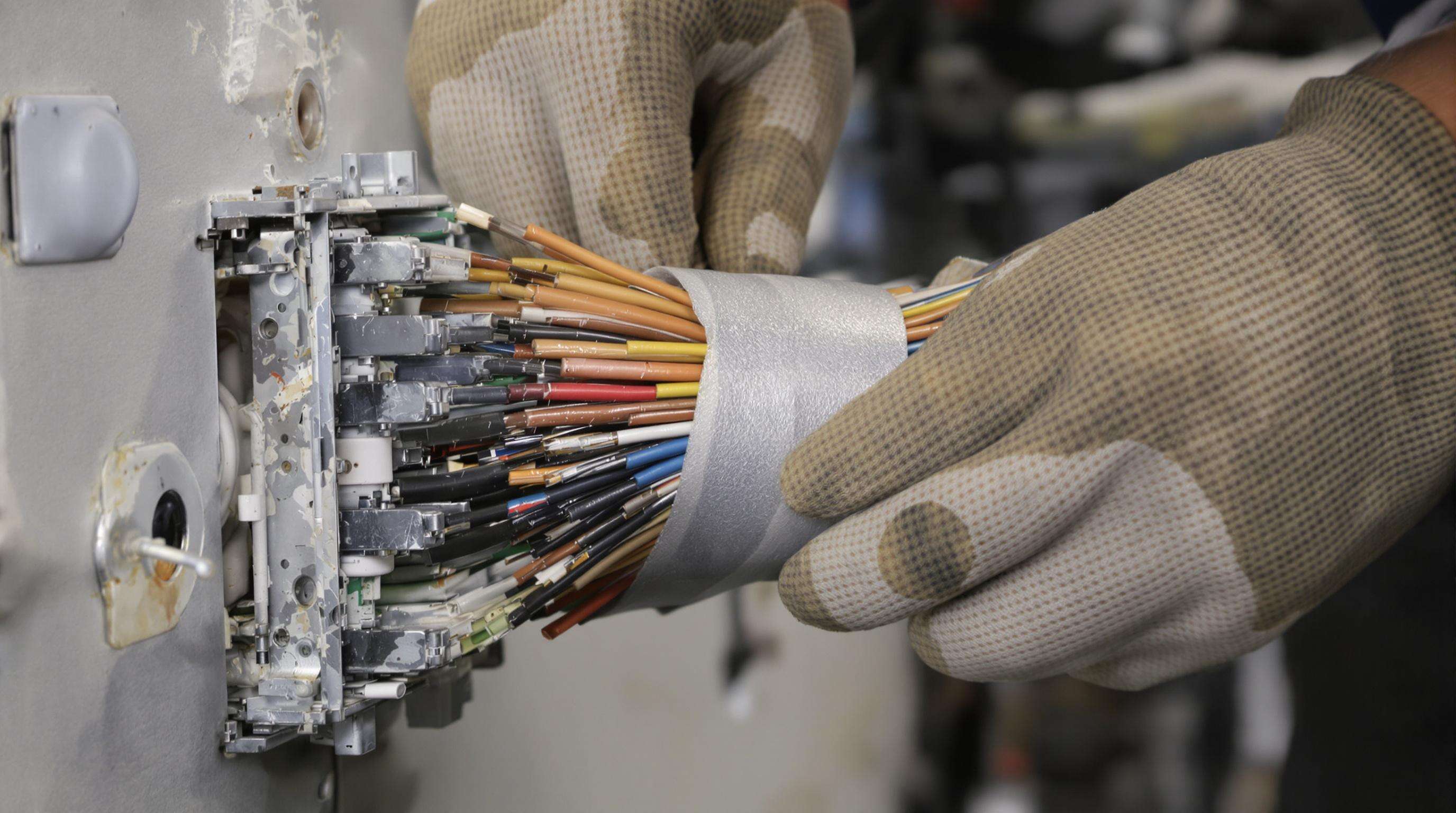

Fallstudie: Verhinderung von Kurzschlüssen in industriellen Steuerungssystemen

Ein Automobilwerk im Mittleren Westen der USA reduzierte Lichtbogenentladungen um 41 %, nachdem es verstärkte Gummibänder für 480-Volt-Motorklemmen eingeführt hatte. Die Techniker wendeten eine Kreuzgewebe-Wickeltechnik über Schrumpfschläuchen an, um Isolationsabnutzung durch Vibrationen in robotergestützten Montagelinien zu beheben.

Rolle von Gummiband bei Notfall- und Außeneinsätzen

Gummiband bietet in dringenden Situationen zuverlässigen vorübergehenden Schutz. Die Flexibilität bei -40°C macht es ideal für Reparaturen bei kaltem Wetter und übertrifft Vinylbänder. Stromlinienmonteure verwenden es für 90-Sekunden-Verbindungen, obwohl UL-Richtlinien solche Anwendungen auf 72 Stunden begrenzen, bevor eine dauerhafte Reparatur erforderlich ist.

Umweltbeständigkeit: Hitze, Feuchtigkeit und Langlebigkeit

Die Zuverlässigkeit von Gummiband in elektrischen Systemen hängt von seiner Widerstandsfähigkeit gegen Umwelteinflüsse ab. A studie aus Materialwissenschaften aus 2023 ergab, dass Gummibänder der Premiumklasse unter Temperaturschwankungen von -40°C bis 90°C weniger als 3 % Deformation aufweisen und somit für Klimaanlagen und Solarfarm-Verbindungen geeignet sind.

Leistung unter extremen Temperaturen und thermischem Wechsel

Hochwertige Gummibänder behalten ihre Elastizität über einen Temperaturbereich bei, der 70 % breiter ist als bei Vinylalternativen. Sie zeigen keine Alterung der Klebkraft nach wiederholtem thermischem Wechsel (-30°C bis 110°C), obwohl die Oberflächenhaftkraft nach 500 Zyklen um 15 % abnimmt.

Wirksamkeit der Feuchtigkeitsbarriere in Außen- und Küsteninstallationen

Nach sechs Monaten Salzwasser-Tauchlagerung behält Gummiband 98 % seiner Feuchtigkeitsbeständigkeit, im Vergleich zu konventionellen Isolierbändern, die nur 82 % behalten. Seine geschlossenzellige Struktur verhindert den Kapillareffekt – ein entscheidender Vorteil in feuchten Küsten- und Offshore-Umgebungen wie bei Windkraftanlagen.

Langfristige Langlebigkeit im Vergleich zu realen Degradationsbedingungen: Lösung des industriellen Paradoxons

Während Labortests eine Lebensdauer von zehn Jahren vorhersagen, führen reale Bedingungen – insbesondere kombinierte UV- und Wärmeeinwirkung – zu einem 23 % schnelleren Abbau. Um diesem Problem zu begegnen, schreibt die überarbeitete UL 510-Norm nun 200-Stunden-Witterungssimulationen vor. Bänder, die diesen aktualisierten Standards entsprechen, weisen einen jährlichen Dickenverlust von weniger als 0,5 mm auf.

Haftkraft und mechanischer Schutz in anspruchsvollen Anwendungen

Haftvermögen auf Kupfer-, Aluminium- und PVC-Oberflächen

Gummiband haftet stark auf Kupfer und erreicht eine sofortige Klebekraft von bis zu 2,5 N/cm² – unerlässlich, um Verschiebungen während der Installation zu verhindern. Auf Aluminium erfordert die Oxidation 25 % größere Überlappungen für eine zuverlässige Verklebung. Bei Anwendung über PVC ist eine sorgfältige Oberflächenvorbereitung entscheidend, um die Haftung sicherzustellen, wie in industriellen Klebstoffstudien beschrieben.

Alterung und langfristige Klebestabilität (Leistung über 12 Monate hinaus)

Laut einer jüngsten Studie aus dem Jahr 2024 zum Thema Werkstoffkunde behält hochwertiges Kautschukband nach 18 Monaten extremer Temperaturschwankungen – von minus 40 Grad Celsius bis hin zu 90 Grad – immer noch etwa 92 % seiner ursprünglichen Klebkraft. Das ist ziemlich beeindruckend, wenn man bedenkt, welchen Bedingungen diese Bänder im realen Einsatz ausgesetzt sind. Die speziellen, mit Kohlenwasserstoffplastik versehenen Varianten sind besonders gut darin, das Wegwandern des Klebstoffs zu verhindern, was häufig Probleme in eng gepackten Kabelbäumen verursacht, wo der Platz begrenzt ist. Auswertungen tatsächlicher Felddaten verschiedener Energieprojekte im Land zeigen, dass die lästigen Servicerückmeldungen um rund drei Viertel sinken, sobald die Techniker auf Klebeband umsteigen, die den IEC 60454-3-Standards für Alterungsbeständigkeit entsprechen. Das ergibt Sinn, denn niemand möchte immer wieder auf Masten klettern müssen, um etwas zu reparieren, das eigentlich länger halten sollte.

Abrieb- und Vibrationsbeständigkeit in dynamischen Umgebungen

| Faktor | Industrielle Anwendung | Leistungsmaßstab |

|---|---|---|

| Schleifbeständigkeit | Kabelbäume für Robotik | 200+ Zyklen @ 15N Druck |

| Schwingungstoleranz | Bahnsteigsicherungssysteme | 0,02mm Verschiebung @ 50Hz |

Diese Eigenschaften machen Gummiband unverzichtbar in Automobil-Motorenkompartmenten und CNC-Maschinen, wo ständige Bewegung minderwertige Materialien rasch abbaut.

Schichtungsstrategien zur Steigerung des mechanischen Schutzes

Dreilagiges Wickeln erhöht die Durchschlagsbeständigkeit um 300% gegenüber einlagigen Anwendungen. Kreuzgeflechtte äußere Lagen leiten Abriebskräfte ab, während die mittlere Schicht die dielektrische Integrität bewahrt. Diese Methode wird breit in Bergbaumaschinen und Offshore-Windturbinen-Reparaturen eingesetzt, wo mechanische und umweltbedingte Belastungen extrem sind.

Konformität, Zertifizierung und zunehmende Verwendung in modernen elektrischen Systemen

Bedeutung von UL- und CSA-Zertifizierung in professionellen Reparaturen

UL-zertifiziertes oder CSA-zertifiziertes Gummiband ist für die Einhaltung elektrischer Vorschriften unerlässlich. Eine London Daily-Umfrage aus dem Jahr 2025 ergab, dass 84 % der Fachleute zertifizierte Materialien priorisieren, da diese das Ausfallrisiko in kommerziellen Installationen aufgrund nachweisbarer Flammwidrigkeit und dielektrischer Stabilität um 63 % senken.

So überprüfen Sie die Echtheit von Sicherheitszertifizierungen auf Gummibändern

Echte Zertifizierungen beinhalten holographische Markierungen und einzigartige QR-Codes, die zu Hersteller-Verifikationsportalen führen. Seriennummern sollten mit dem Online-Zertifizierungsverzeichnis von UL oder der Datenbank der CSA Group abgeglichen werden, um den Einsatz von Fälschungen zu verhindern, die für 22 % der isolationsbedingten Zwischenfälle verantwortlich sind.

Steigende Akzeptanz in der Automobilindustrie, erneuerbaren Energien und Kabelharness-Systemen

Der Markt für zertifiziertes Gummiband verzeichnete letztes Jahr einen Anstieg von fast 40 %, da Elektrofahrzeuge und Projekte im Bereich erneuerbare Energien weiterhin rasant wachsen. Laut den Erkenntnissen des 2024 Cable Testing Reports schlägt Gummiband tatsächlich die traditionelle Schrumpfschlauchtechnik, wenn es um Anwendungen bei EV-Batterieverbinder geht. Tests ergaben, dass diese Bänder ihre isolierenden Eigenschaften selbst nach über 50.000 Temperaturwechseln ohne Ausfall behielten. Große Akteure der Branche haben zudem begonnen, dieses Material für kritische Komponenten einzusetzen, beispielsweise Verbindungsteile in Solar-Mikroinverters und innerhalb der riesigen Verteilerkästen, die in Windkraftanlagen im ganzen Land zum Einsatz kommen.

FAQ-Bereich

Welche Dielektrische Festigkeit hat Gummiband?

Gummiband weist eine dielektrische Festigkeit zwischen 15 und 30 Kilovolt pro Millimeter auf.

Kann Gummiband in Umgebungen mit hoher Luftfeuchtigkeit verwendet werden?

Ja, Gummiband begrenzt auch in Umgebungen mit über 90 % Luftfeuchtigkeit effektiv den Leckstrom.

Wie hoch sind die Kosten für Gummiband im Vergleich zu anderen Isoliermaterialien?

Gummiband kostet 0,18 $ pro Meter, verglichen mit 0,07 $ für PVC und 0,45 $ für Silikon.

Wie lange hält Gummiband, wenn es im Freien verwendet wird?

Für Außeninstallationen ist in der Regel alle 18 bis 24 Monate ein Austausch aufgrund von Umwelteinflüssen wie UV-Strahlung erforderlich.

Ist Gummiband für professionelle Reparaturen zertifiziert?

Für die Einhaltung der elektrischen Vorschriften bei professionellen Reparaturen ist Gummiband, das bei UL gelistet oder CSA-zertifiziert ist, unerlässlich.

Recommended Products

Hot News

Hot News

-

Pakistanisches Wirtschaftsdelegation besucht unsere Fabrik, sichert Partnerschaft mit sofortiger Anzahlung

2025-04-29

-

TAPE Team erobert Shenzhen's Phoenix Mountain: Einheit, Ehrgeiz und neue Höhen im Jahr 2025

2025-02-21

-

Die Rolle von Polyimid-Elektroband in der Elektronikisolierung

2025-01-21

-

Hochfester doppelseitiger Klebeband für sichere Verbindungen

2025-01-15

-

Langlebiges Schaumklebeband für Hochleistungsanwendungen

2025-01-10

-

Hochtemperaturbeständiges Abdeckband für extreme Bedingungen

2025-01-01