So wählen Sie das richtige Kabelband für Heimverkabelungsprojekte aus

Grundlagen zu elektrischen Kabelbändern: Funktion und Kernmaterialien

Wofür wird elektrisches Kabelband bei der Heimverkabelung verwendet?

Kabelbinder leistet mehr als nur das Abdecken von blanken Kabeln – er isoliert tatsächlich diese freiliegenden Leiter, hält Verbindungen dicht und verhindert Stromschläge während elektrischer Arbeiten im Haushalt. Viele Menschen unterschätzen, wie wichtig dieses Band wirklich ist, um eine wasserdichte Schutzschicht um Kabelverbindungen und Anschlussstellen zu bilden. Fehlt dieser Schutz, kann Feuchtigkeit eindringen und allerlei Probleme verursachen, wie Kurzschlüsse an Steckdosen, Schaltern oder innerhalb dieser lästigen Metallverteilerkästen. Bei richtiger Anwendung reduziert das Band zudem Brandgefahren erheblich. Es hält die Wärme dort, wo sie hingehört – innerhalb der Isolierung – und verhindert, dass sie entweicht und umliegende Materialien entzündet, etwas, das jeder Elektriker aus Erfahrung kennt und was Sicherheitshandbücher uns bereits seit Jahrzehnten vermitteln.

Isolierfähigkeit und Dielektrizitätsfestigkeit von Isolierbändern

Qualitativ hochwertiges Isolierband muss mindestens 600 Volt pro Millimeter standhalten (Durchschlagfestigkeit) und gleichzeitig die Klebkraft bei Temperaturen von -18 °C bis 80 °C beibehalten. Vinylbänder dominieren den privaten Einsatz aufgrund ihrer Dehnbarkeit von 175 % bis 200 %, wodurch eng anliegende Wicklungen um unregelmäßige Formen ohne Reißen ermöglicht werden.

Gängige Materialien: PVC vs. Gummiband vs. Mastikband

- PVC-Klebeband : Kostenfreundliche Variante mit UV-Beständigkeit, ideal für Innenverkabelung (über 300 % Dehnung)

- Kautschukband : Hervorragende Leistung bei kalten Wetterbedingungen (Bewertung bis -55 °C) und selbstverklebende Eigenschaften für Außenanschlüsse

- Mastikband : Selbstverbindende Gummimasse, konzipiert für den Einsatz unterirdisch oder in feuchten Umgebungen, benötigt eine UV-beständige Schutzschicht

Falsch gewählte Materialien verursachen 23 % aller bandbedingten Fehler in DIY-Installationen. Wählen Sie stets das passende Bandtyp entsprechend den Umweltbelastungen wie Feuchtigkeit, Temperaturspitzen und mechanischer Abnutzung.

Farbcodierung von Isolierbändern und Sicherheitsvorschriften

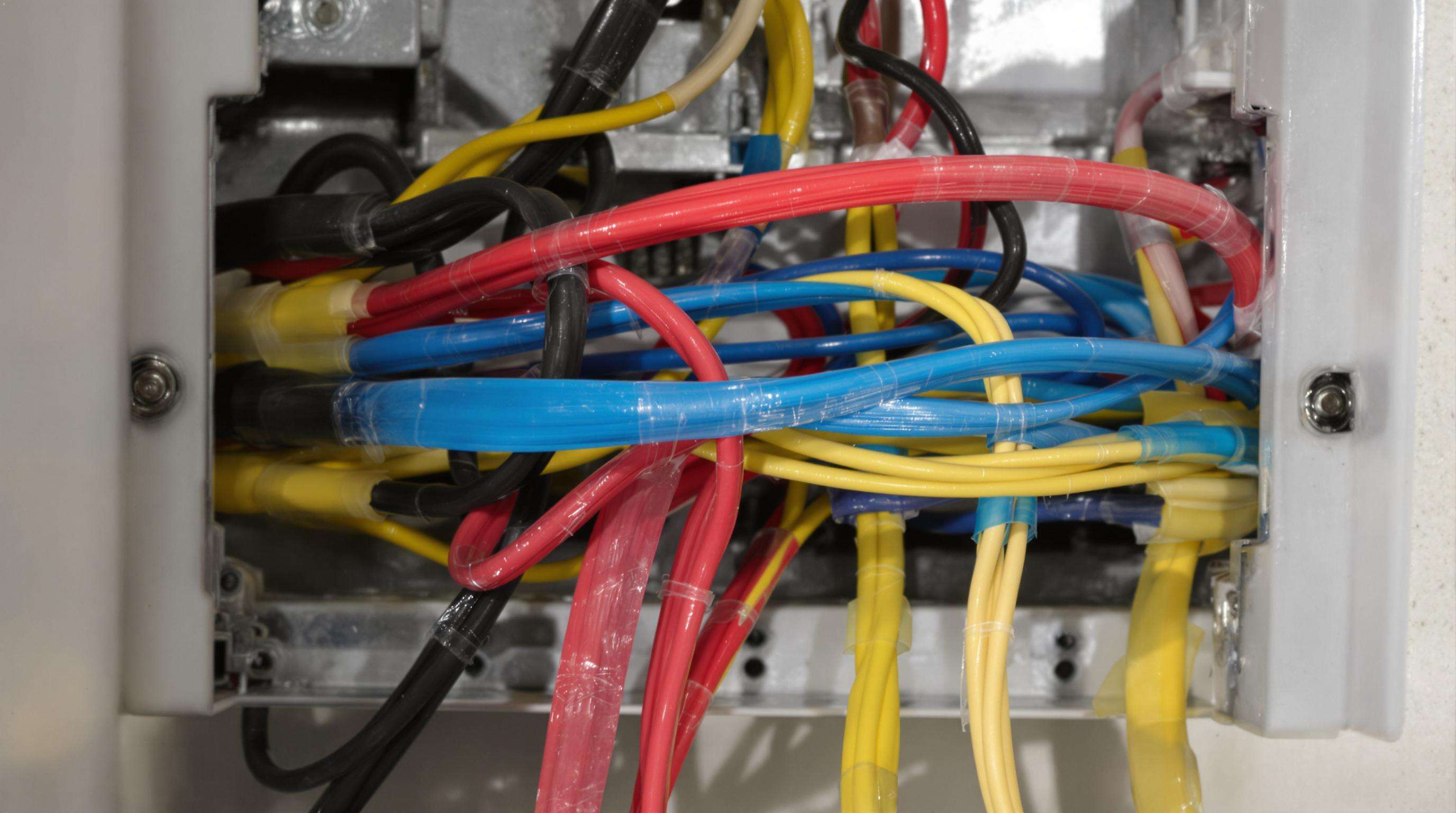

Standard-Farbcode für Isolierbänder zur Spannungs- und Phasenidentifikation

Die farbliche Codierung von elektrischen Leitungen schafft eine universelle Sprache für Techniker. Die industriestandardisierten Farbcodes folgen dieser Konvention:

| Klebebandfarbe | Hauptverwendung | Spannungsbereich |

|---|---|---|

| Schwarz | Allgemeine Isolierung | Alle Spannungen |

| Rot | Niederspannungskreise | Unter 50 V |

| Blau | Neutralleiter | 120 V–600 V |

| Gelb | Hochspannungsphasenidentifikation | 480V+ |

Die richtige Farbanwendung ist für Phasenaufgaben entscheidend (Verpacken von Drahtenden, um Spannungsebenen anzuzeigen). Eine Studie der Electrical Safety Foundation aus dem Jahr 2023 ergab, dass 38 % der Verdrahtungsfehler in DIY-Projekten auf falsch beschriftete Spannungen zurückzuführen sind.

Farbkonventionen für Installationskabel und Sicherheitsaspekte

Der National Electrical Code® (NEC) schreibt folgende Kabelfarben für den Wohnbereich vor:

- Weiß/Grau: Neutrale Leiter

- Grün/Kupferblank: Erdungskabel

- Andere Farben: Stromführende Leiter (unterschiedlich je nach Phase)

Das Abgleichen der Farben der Kabelbinder mit den vorhandenen Kabeln verhindert gefährliche Widersprüche. Die Verwendung von gelbem Kabelbinder (Hinweis auf 480V+) an einer Standardsteckdose mit 120V erzeugt unnötige Warnhinweise vor Gefahren und verwirrt zukünftige Servicetechniker.

Gefahren durch falschen Gebrauch von schwarzem Kabelbinder und nicht standardisierte Farbpraktiken

Schwarzer Kabelbinder verursacht laut Daten des International Association of Electrical Inspectors (2023) 62 % aller Verstöße gegen die Farbkennzeichnung. Häufige Risiken:

- Tarnung beschädigter Isolierung an stromführenden Leitungen

- Verdeckung von Eigenbaumodifikationen an bestehenden Stromkreisen

- Erstellung von „unsichtbaren“ Verbindungspunkten, die Sicherheitsschalter umgehen

Nicht konforme Praktiken, wie beispielsweise die Verwendung von grünem Kabelbinder für Nullleiter, erhöhen das Stromschlagrisiko im Vergleich zu Standardinstallationen um das Fünffache (Electrical Safety Authority, 2022). Vor der Veränderung von industriellem Farbsystemen in privaten Umgebungen stets die lokalen Vorschriften prüfen.

Einhaltung von Sicherheitsstandards: UL, NEC und vorschriftsgemäße Auswahl von Kabelbindern

Grundlagen der UL-, CSA- und NEC-Vorschriften für Kabelbinder in der Elektrotechnik

Bei der Betrachtung von Isolierband für elektrische Anwendungen legen Zertifizierungen von Organisationen wie UL (Underwriters Laboratories), CSA (Canadian Standards Association) und dem NEC (National Electrical Code) wichtige Sicherheitsstandards fest. UL-Tests prüfen, wie gut das Band elektrischen Strömungen standhält und wie flammhemmend es wirkt – ein Aspekt, der jedem Elektriker bekanntermaßen wichtig ist. Die CSA-Zertifizierung bedeutet, dass das Produkt den elektrischen Vorgaben Kanadas entspricht. Hinzu kommt der NEC, der tatsächlich vorschreibt, wie dick das Band sein muss und welche Art von Isolierung es während der Installation aufweisen sollte. Bevor Sie irgendwelches Bandmaterial kaufen, überprüfen Sie diese Zertifizierungskennzeichnungen auf der Verpackung. Produkte ohne ordnungsgemäße Zertifizierung können äußerst gefährlich sein. Studien zeigen, dass Haushalte, die nicht konforme Bänder verwenden, beinahe das doppelte Brandrisiko im Vergleich zu solchen mit zertifizierten Materialien eingehen (ESFI 2023). Für alle, die eigene Verkabelungsprojekte durchführen, ist die Verwendung zertifizierten Bandmaterials nicht nur klug, sondern praktisch unerlässlich, um ernsthafte Probleme in Zukunft zu vermeiden.

Warum die Einhaltung von Installationsvorschriften bei Heimverkabelungsprojekten wichtig ist

Wenn bei Heimverkabelungen die elektrischen Installationsvorschriften missachtet werden, gefährdet das nicht nur rechtlich sondern auch körperlich alle Beteiligten. Laut der National Fire Protection Association aus dem Jahr 2022 gehen fast alle elektrischen Brände, die auf Do-it-yourself-Arbeiten zurückgehen, auf unzureichende Isolierband-Techniken zurück, bei denen der Klebstoff im Laufe der Zeit abbaut und Strom austritt. Die Probleme beschränken sich dabei nicht nur auf Brände. Die meisten Versicherungen übernehmen keinen Schutz vor Schäden, die durch nicht vorschriftsgemäße Arbeiten entstanden sind, und Gutachter stellen solche Mängel bei Immobilienüberprüfungen fest, was den Wiederverkaufswert stark beeinträchtigen kann. Die Wahl des richtigen Isolierbands ist besonders wichtig, um Kurzschlüsse zu vermeiden, insbesondere beim Anschließen von Romex-Kabeln oder beim Befestigen der Kunststoffkappen an den Drähten. Wenn die Vorschrift 110.14 des National Electrical Code beachtet wird, sollte die Verkabelung normalen Belastungen standhalten, ohne sich zu sehr aufzuheizen und später Probleme zu verursachen.

Leistung verschiedener Isolierband-Qualitäten unter Hochtemperatur- und Belastungsbedingungen

| Bandmaterial | Temperaturbewertung | Spannungskapazität | Wichtige Einschränkung |

|---|---|---|---|

| PVC | ≈ 80 °C (176 °F) | ≈ 600 V | Spröde bei < 0 °C |

| Gummi | ≈ 105 °C (221 °F) | ≈ 1.000 V | UV-Zersetzung |

| Mastix | ≈ 90 °C (194 °F) | ≈ 69 kV | Schwierige Entfernung |

| Zertifizierte Bänder durchlaufen die UL 510 Wärmetestung und belegen Stabilität unter den typischen Temperaturen von Wohnungsverteilern (in der Regel 65–75 °C). Gummibänder überzeugen in Leitungssystemen mit schwankenden Lasten, da sie auch bei 150 % Dehnung ihre Klebkraft behalten. Günstige PVC-Bänder hingegen verflüssigen sich bereits ab 100 °C – gefährlich in der Nähe von Anschlussstellen der Stromversorgung. Stellen Sie sicher, dass die Temperaturklassifizierung die klimatischen Extremwerte des jeweiligen Standorts überschreitet; Garagen und Dachböden erreichen im Sommer oft 49 °C (120 °F), was die Alterung minderwertiger Produkte beschleunigt. |

Richtige Anwendungstechniken für dauerhafte und sichere Isolierung

Eine korrekte Installation gewährleistet sowohl die Wirksamkeit als auch die langfristige Sicherheit beim Einsatz von Kabelbinder-Isolierbändern.

Empfehlungen für die sichere Anwendung von Kabelbinder-Isolierbändern

Stellen Sie zunächst sicher, dass die Oberfläche des Drahtes sauber und trocken ist, um optimale Ergebnisse beim Auftragen des Klebebands zu erzielen. Beim Wickeln etwas Zug auf das Band ausüben, jedoch nicht so stark, dass es seine Form verliert oder das darunterliegende Material beschädigt wird. Eine gute Faustregel ist, etwa einen bis zwei Zoll vor der beschädigten Stelle der Isolierung zu beginnen und ungefähr die gleiche Distanz darüber hinaus zu wickeln. Das Band gleichmäßig und in glatten Spiralen aufwickeln, anstatt es einfach in überlappenden Schichten daraufzukleben. Dies hilft, lästige Luftblasen zu vermeiden, die die elektrischen Schutzeigenschaften der Reparatur beeinträchtigen können.

Korrekte Spannung, Überlappung und Schichttechnik

Die beste Methode, um Isolierband zu dehnen, ist etwa 75 % der maximalen Dehnbarkeit, bevor eine sichtbare Verdünnung auftritt. Beim Umwickeln von Kabeln sollte jedes Mal etwa die Hälfte der Bandbreite überlappen. In den meisten Fällen genügen heutzutage zwei vollständige Schichten, um die Sicherheitsanforderungen im Haushalt zu erfüllen. Für besonders wichtige Verbindungen sind jedoch drei Schichten äußerst vorteilhaft. Wichtig ist, dass jede neue Schicht in entgegengesetzter Richtung aufgebracht wird, um Lücken zu vermeiden. Der National Electrical Code (NEC) erwähnt tatsächlich Artikel 110.14, der für dauerhaft installierte Anwendungen eine Dicke von mindestens 3 mil vorschreibt. Um dies korrekt umzusetzen, spielt die richtige Schichttechnik bei langfristigen Verdrahtungsarbeiten eine größere Rolle, als vielen bewusst ist.

Wann man Klebeband zur Isolierung bzw. zum mechanischen Schutz verwendet

Isolierband ist am effektivsten, wenn es als Hauptisolation bei kleinen Schnitten oder Kratzern an Kabeln eingesetzt wird, bei denen der darunterliegende Leiter selbst noch in Ordnung ist. Beim Schutz vor Abnutzung oder mechanischen Belastungen ist herkömmliches Isolierband alleine jedoch nicht ausreichend. Deshalb kombinieren Techniker es oft mit robusteren Materialien wie geteilten Kabelkanälen oder biegsamen Kunststoffrohren. Diese Materialien trotzen ständiger Reibung besser, der normales Band im Laufe der Zeit nachgeben würde. Eine Ausnahme gibt es jedoch: Dickere Mastikbänder mit einer Stärke von 10 mil oder mehr bieten tatsächlich einen brauchbaren Schutz in engen Bereichen, in denen andere Optionen nicht passen würden. Elektriker verwenden diese schwereren Bänder manchmal in Situationen, in denen Platzmangel die Installation ordnungsgemäßer Leitungen unmöglich macht.

Vermeiden einer übermäßigen Abhängigkeit von Bändern anstelle geeigneter Steckverbinder

Ersatz von Drahtbändern durch spezielle Verbinder wie Kabelschuhe oder Crimpschläuche ist niemals zulässig. Das Überkleben von mangelhaften Anschlüssen erzeugt gefährliche „freischwebende“ Verbindungen. Wenn Leiter unter den Klebebandlagen verrutschen, erhöht sich das Abriebsrisiko um 63 % (NFPA-Bericht 2023). Isolieren Sie ausschließlich ordnungsgemäß verbundene Kabel, unter Verwendung von UL 510-zertifiziertem Klebeband für die Isolationsintegrität.

Wesentliche Auswahlkriterien: Langlebigkeit, Umgebung und Wirtschaftlichkeit

Handhabung: Dehnbarkeit, Haftung und Reißfestigkeit

Gutes Isolierband für elektrische Leitungen muss sich um etwa 25 Prozent dehnen können, wenn es enge Dichtungen um Objekte mit unregelmäßigen Formen bilden soll und dabei dennoch fest haften muss. Hochwertige Bänder halten selbst auf verschmierten oder staubigen Leitungen, dank spezieller vernetzter Polymermaterialien, die verhindern, dass der Klebstoff mit der Zeit ausläuft und somit die Isolierung zerstört. Auch die Reißfestigkeit sollte nicht vergessen werden. Ein gutes Band sollte sich sauber per Hand abreißbar sein, ohne dass Scheren oder Messer erforderlich sind, was gerade dann wichtig ist, wenn jemand in einer engen Verteilerdose etwas reparieren muss, wo der Platz stark begrenzt ist.

Widerstandsfähigkeit gegen Feuchtigkeit, UV-Strahlung und chemische Einflüsse

Beim Einbau in Außenbereichen oder Garagen ist es wirklich wichtig, Klebebandtypen zu wählen, die UV-Beständigkeit bieten, da herkömmliche Bänder andernfalls bei längerer Sonneneinstrahlung einfach reißen würden. Bei feuchten Bereichen wie um Schmutzwasserpumpen oder elektrische Leitungen im Außenbereich herum, sollte man mindestens 7 mil dicke Bänder mit gummierten, stark haftenden Rückseiten wählen, denn normales Klebeband hält der Feuchtigkeit einfach nicht stand. Und auch die chemische Beständigkeit darf nicht vergessen werden. In Werkstätten gibt es oft verschiedene Substanzen wie Benzin, Motoröl und diverse Reinigungsmittel, die normale Klebebänder angreifen können. Wenn Kabel regelmäßig in der Nähe solcher Stoffe verlegt werden, macht es Sinn, spezielle Bänder zu verwenden, die gegen diese Chemikalien resistent sind.

Kosten und Qualität im Verbraucherbereich bei elektrischen Klebebändern im Gleichgewicht halten

Vinylbänder mittlerer Preisklasse (0,5–1,5 Cent/Zoll) erfüllen in der Regel die Isolationsanforderungen nach NEC Artikel 110.14 für 600-Volt-Wohnsysteme. Vermeiden Sie preiswerte Angebote ohne Zertifizierung durch unabhängige Prüfstellen – unzureichend ausgehärtete Klebstoffe ziehen sich im Laufe der Zeit zusammen und erzeugen gefährliche Lücken. Hochtemperatur-Mastikbänder (3–5 Cent/Zoll) rechtfertigen ihre Kosten bei Verdrahtungen in Öfen oder Dachböden, wo die Umgebungstemperatur 90 °C (194 °F) überschreitet.

Häufig gestellte Fragen

Welches ist der Hauptzweck von Kabelbändern?

Kabelbänder werden hauptsächlich zur Isolierung verwendet, halten Verbindungen dicht verschlossen und verhindern elektrische Schläge bei der Installation von Hausverkabelungen.

Warum sind Farbcodes bei elektrischen Kabeln wichtig?

Farbcodes erleichtern die Spannungs- und Phasenidentifikation und schaffen eine universelle Sprache für Techniker, um Verdrahtungsfehler zu vermeiden.

Welche sind gängige Materialien für Kabelbänder und welche Eigenschaften besitzen diese?

Gängige Materialien sind PVC, Gummi und Mastikband. PVC ist preiswert und UV-beständig, Gummiband bietet eine hervorragende Leistung bei kaltem Wetter, und Mastikband ist für feuchte oder unterirdische Anwendungsorte geeignet.

Wie kann ich sicherstellen, dass das gekaufte Isolierband sicher ist?

Achten Sie auf Zertifizierungen wie UL, CSA und NEC auf der Verpackung, um sicherzustellen, dass das Isolierband Sicherheitsstandards erfüllt.

Kann Isolierband als Ersatz für Klemmverbindungen verwendet werden?

Nein, Isolierband sollte nicht als Ersatz für spezielle Verbindungselemente wie Kabelschuhe oder Crimpverbinder dienen.

Recommended Products

Hot News

Hot News

-

Pakistanisches Wirtschaftsdelegation besucht unsere Fabrik, sichert Partnerschaft mit sofortiger Anzahlung

2025-04-29

-

TAPE Team erobert Shenzhen's Phoenix Mountain: Einheit, Ehrgeiz und neue Höhen im Jahr 2025

2025-02-21

-

Die Rolle von Polyimid-Elektroband in der Elektronikisolierung

2025-01-21

-

Hochfester doppelseitiger Klebeband für sichere Verbindungen

2025-01-15

-

Langlebiges Schaumklebeband für Hochleistungsanwendungen

2025-01-10

-

Hochtemperaturbeständiges Abdeckband für extreme Bedingungen

2025-01-01