Điều Gì Khiến Băng Keo Hai Mặt Trở Thành Lựa Chọn Lý Tưởng Cho Lắp Ráp Điện Tử

Tính Chất và Chức Năng Chính Của Băng Dính Hai Mặt Trong Ngành Điện Tử

Kết Dính Chính Xác Nhờ Kiểm Soát Lớp Keo Đồng Nhất

Băng dính hai mặt mang lại độ chính xác vượt trội ở mức micron trong quá trình lắp ráp linh kiện điện tử nhờ thiết kế lớp keo tiên tiến. Độ dày đồng đều, thường nằm trong khoảng +/- 5 micron, khiến những loại băng dính này trở nên lý tưởng để kết dính các bộ phận tinh vi như vi xử lý và cảm biến MEMS mà không lo lắng về tình trạng keo tràn ra ngoài như các loại keo lỏng truyền thống. Khi lựa chọn loại băng dính phù hợp, các nhà sản xuất sẽ điều chỉnh các yếu tố như độ nhớt và độ bám dính tùy thuộc vào vật liệu cần dính. Phần lớn các nhà máy gần đây nhận thấy xu hướng sử dụng công thức dựa trên acrylic. Dữ liệu thị trường cho thấy khoảng hai phần ba băng dính công nghiệp được sử dụng hiện nay thuộc loại này, bởi chúng chịu nhiệt và chịu lực tốt hơn so với các lựa chọn khác.

Các Tính Chất Cốt Lõi Đảm Bảo Độ Bền Trong Mạch Điện Có Mật Độ Cao và Kích Thước Nhỏ

Băng keo thế hệ mới kết hợp ba tính chất quan trọng đảm bảo độ tin cậy cho mạch điện:

- Độ bền điện môi (15–25 kV/mm) để ngăn chặn hiện tượng phát tia lửa điện vi mô

- Tính ổn định kích thước (<0,1% co ngót ở 150°C)

- Khả năng kháng biến dạng dưới áp lực trong điều kiện rung động liên tục (theo tiêu chuẩn MIL-STD-810H)

Những đặc tính này rất quan trọng trong các thiết bị 5G mmWave, nơi các linh kiện có khoảng cách 0,2 mm đòi hỏi giải pháp kết dính vĩnh viễn và tiết kiệm không gian.

So Sánh Với Ốc Cơ Khí và Keo Dán Dạng Lỏng

Không giống như các loại ốc vít tập trung lực hoặc keo dán dạng lỏng cần thời gian đóng rắn, băng keo hai mặt cung cấp khả năng kết dính tức thì với phân bố lực đồng đều. Một nghiên cứu so sánh trên dây chuyền sản xuất năm 2023 đã chứng minh các ưu điểm của nó:

| Thông số kỹ thuật | Ốc Vít Cơ Khí | Chất kết dính dạng lỏng | Băng keo hai mặt |

|---|---|---|---|

| Thời gian lắp đặt | 45 giây | 90 giây (+đông cứng) | 8 giây |

| Tỷ lệ lỗi | 12% | 9% | 2,3% |

| Độ cao Z được thêm vào | 1.2 mm | 0.3 mm | 0.05 mm |

Khả năng cách nhiệt và cách điện của các loại băng keo hiệu suất cao

Các công thức dựa trên silicone tiên tiến cung cấp độ dẫn nhiệt lên đến 3,5 W/mK trong khi vẫn duy trì điện trở suất thể tích 10¹–Ω·cm. Chức năng kép này cho phép các loại băng keo thay thế các vật liệu giao diện nhiệt truyền thống (TIMs) và các đệm cách điện trong các thiết bị IoT nhỏ gọn, giảm 18% chi phí vật tư trong điện tử tiêu dùng.

Các ứng dụng quan trọng trong thiết bị điện tử hiện đại

Lắp ráp các linh kiện trong điện thoại thông minh và thiết bị đeo bằng các loại băng keo hai mặt mỏng

Băng dính hai mặt siêu mỏng hoạt động rất tốt để gắn các viên pin và micro vào bên trong thiết bị điện tử có độ dày tổng thể dưới 8mm. Những loại băng dính này có lớp keo dính cực mỏng chỉ 0,05mm nhưng vẫn giữ chắc ngay cả khi thiết bị bị rung lắc mạnh. Điều này đặc biệt quan trọng đối với thiết bị đeo trên người vì người dùng uốn cong cổ tay hàng nghìn lần mỗi ngày. Theo số liệu mới nhất từ Tạp chí Lắp ráp Điện tử, có một xu hướng đáng chú ý đang diễn ra ngay trong túi của chúng ta. Gần như tất cả các đồng hồ thông minh (khoảng 96 trên 100 chiếc) và đa số điện thoại thông minh (khoảng 82%) hiện nay thực tế đều sử dụng những dải băng dính này thay vì vít truyền thống. Cách tiếp cận này giúp tiết kiệm không gian quý giá bên trong thiết bị - các nhà sản xuất cho biết không gian trống tăng từ 15% đến 30% - đồng thời giữ cho các linh kiện không bị xê dịch, vốn có thể gây ra sự cố về sau.

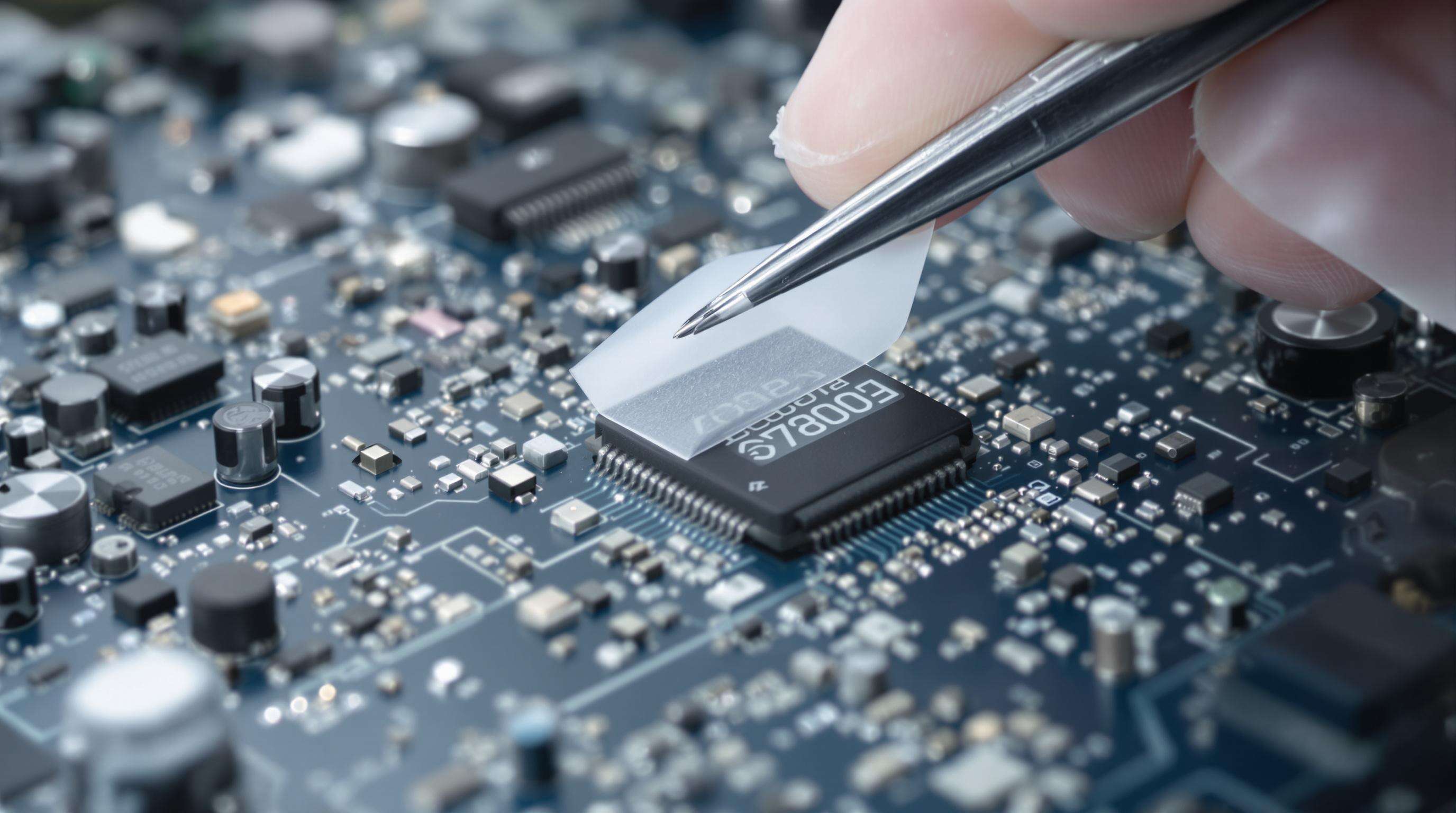

Kết nối màn hình, cảm biến và mô-đun camera bằng giải pháp băng dính chính xác

Băng keo hai mặt hiện nay có thể đạt dung sai căn chỉnh chính xác tới mức cộng trừ 0,1mm khi được sử dụng với màn hình OLED và các cụm camera đa thấu kính phức tạp như hiện nay. Bí quyết nằm ở loại keo acrylate độc quyền có khả năng phân tán lực cắt ra toàn bộ bề mặt thay vì tập trung vào một điểm. Điều này thực tế giúp giảm khoảng 40% các vấn đề liên quan đến hiệu chuẩn cảm biến hình ảnh khi ánh sáng yếu, mang lại sự khác biệt rõ rệt trong chụp ảnh ban đêm. Một nghiên cứu năm ngoái cũng cho thấy kết quả ấn tượng: các linh kiện được gắn kết bằng băng keo có thể chịu đựng được số chu kỳ thay đổi nhiệt độ nhiều hơn khoảng 50% so với các bộ phận được hàn bằng thiếc trong những chiếc điện thoại 5G hiện đại, trải từ mức -20 độ C cho tới 85 độ C. Độ bền như vậy thực sự rất quan trọng đối với các thiết bị phải hoạt động trong môi trường khắc nghiệt.

Sử dụng trong đóng gói chất bán dẫn và điện tử in dẻo

Trong đóng gói chip quy mô wafer, các loại băng dính hai mặt chống tĩnh điện đảm bảo quá trình gắn die với độ lệch vị trí dưới 3µm trong quá trình hàn nén nhiệt. Các nhà sản xuất điện tử lai linh hoạt sử dụng các loại băng dựa trên urethane có khả năng chịu được nhiệt độ reflow lên đến 300°C trong khi vẫn duy trì lực bám dính 12 N/cm² lên các chất nền polyimide – vượt trội hơn 60% so với các giải pháp epoxy thay thế trong các mô phỏng thử nghiệm uốn.

Vai trò của Băng dính Hai mặt trong Việc Giảm Độ Mỏng và Trọng lượng Thiết bị

Các thiết bị điện tử hiện đại đòi hỏi độ dày dưới 2mm mà các loại linh kiện truyền thống không thể đạt được. Băng dính hai mặt giúp loại bỏ ốc vít và kẹp mà vẫn cung cấp lực cắt 8–12 N/cm² (Hội Thành phần & Đóng gói IEEE, 2023), cho phép thiết kế điện thoại thông minh mỏng hơn 23%. Giải pháp kết dính này loại bỏ sự biến đổi về chiều cao từ phần cứng gắn kết, đảm bảo tiếp xúc da ổn định trên các thiết bị đeo y tế.

Đạt được Hồ sơ Siêu Mỏng Với Băng Dẫn Điện và Chịu Nhiệt Dưới 50 Micron

Thế hệ keo acrylic mới nhất kết hợp các tính chất nhiệt ấn tượng với độ mỏng đáng kể. Chúng có độ dẫn nhiệt khoảng 0,03 W mỗi mét Kelvin và tổng độ dày chỉ 50 micromet, nghĩa là mỏng hơn khoảng bảy mươi phần trăm so với các loại keo epoxy truyền thống. Các vật liệu này có thể chịu được nhiều chu kỳ reflow ở nhiệt độ lên đến 150 độ C mà không bị bong tróc khỏi bề mặt. Đồng thời, chúng giữ cho các linh kiện cách ly điện với nhau dù khoảng cách giữa chúng nhỏ hơn nửa milimét. Độ chính xác như vậy thực sự rất quan trọng đối với công nghệ màn hình gập. Yêu cầu về căn chỉnh rất khắt khe, đôi khi chỉ sai lệch nhỏ nhất đã lên tới 0,1 mm, và việc đạt được sự chính xác này sẽ tạo ra sự khác biệt lớn về độ bền của các bản lề trước khi bị mài mòn.

Nghiên cứu điển hình: Băng keo dán trong cụm bản lề điện thoại gập

Một phân tích tháo rời vào năm 2023 đã phát hiện hệ thống keo dán 35 lớp trong thiết bị gập, với các loại băng dính hai mặt mang lại:

| Chức năng | Chỉ số hiệu năng |

|---|---|

| Tuổi thọ bản lề | duy trì trên 200.000 chu kỳ |

| Chống nhiễu EMI | giảm suy hao 60 dB ở 6 GHz |

| Chu kỳ nhiệt | ổn định từ -40°C đến 85°C |

Giải pháp kết dính đa chức năng này làm giảm 40% độ phức tạp của bản lề so với các nguyên mẫu ban đầu sử dụng vít vi mô và mối hàn.

Ưu điểm vượt trội so với các phương pháp lắp ráp truyền thống

Phân bố lực và khả năng chống rung vượt trội trong thiết bị nhỏ gọn

Băng dính hai mặt loại bỏ các điểm tập trung ứng suất vốn có ở các loại đinh tán cơ học. Một nghiên cứu khoa học vật liệu vào năm 2023 đã chứng minh rằng các mối nối kết dính bằng keo giảm được 40–60% ứng suất đỉnh trong các bảng mạch PCB của điện thoại thông minh so với các mối nối dùng đinh tán. Sự phân bố đều này ngăn ngừa các vết nứt ở mối hàn khi thiết bị bị rơi, đồng thời duy trì độ dày đường keo dưới 0,1 mm cho các thiết kế bị giới hạn không gian.

Loại bỏ các bước khoan, hàn và quá trình đóng rắn khi sử dụng băng dính hai mặt

Băng keo hai mặt hiện đại hoạt động dưới áp lực để tạo độ bám dính ngay lập tức mà không cần nhiệt hoặc dung môi. Các nhà máy ngày nay có thể loại bỏ khoảng năm bước trong quy trình sản xuất như khoan lỗ, chuẩn bị bề mặt, lắp đặt bulông, kiểm tra mối hàn và chờ keo khô. Theo Báo cáo Sản xuất Điện tử Tiêu dùng năm 2024, riêng thay đổi này giúp giảm khoảng ba phần tư thời gian lắp ráp mô-đun camera. Ngoài ra, nó còn ngăn chặn những vết nứt nhỏ thường xuất hiện khi hàn bằng nhiệt, vốn là một vấn đề thực tế trong ngành sản xuất điện tử chính xác.

Độ bền được cải thiện dưới tác động của thay đổi nhiệt độ và ứng suất cơ học

Lõi xốp acrylic hiệu suất cao giữ nguyên tính kết dính trong khoảng nhiệt độ từ -40°C đến 150°C, vượt trội hơn các loại keo epoxy trở nên giòn ở nhiệt độ dưới -20°C. Các thử nghiệm lão hóa nhanh cho thấy mức độ giảm kết dính dưới 5% sau 5.000 chu kỳ nhiệt trong các hệ thống cảm biến ô tô, so với mức suy giảm 25–40% ở các keo lỏng gốc silicone trong cùng điều kiện.

Những đổi mới trong Vật liệu Keo dán cho Thế hệ Điện tử Mới

Tiến bộ Công nghệ trong các loại Băng dính cho 5G, IoT và Thiết bị Tần số Cao

Thế hệ mới nhất của các thiết bị điện tử cần những loại keo đặc biệt được thiết kế để xử lý những tín hiệu tần số siêu cao đồng thời kết dính các linh kiện nhỏ gọn với nhau một cách hiệu quả. Hiện nay, các công ty đang phát triển những loại băng dính hai mặt cao cấp có khả năng duy trì đặc tính điện ổn định ngay cả khi tần số vượt quá 30 GHz, điều này đặc biệt quan trọng đối với các hệ thống ăng-ten 5G và các thiết bị viễn thông dùng sóng milimet mà chúng ta thường nghe nhắc đến. Bí quyết giúp những loại băng dính này hoạt động hiệu quả nằm ở cách pha trộn các hạt dẫn điện siêu nhỏ với các lớp keo nhạy áp lực cực mỏng, đôi khi chỉ dày khoảng 25 micron. Nhờ đó, các nhà sản xuất có thể bố trí lớp chắn RF (tín hiệu radio tần số cao) chính xác ở những vị trí cần thiết bên trong các cảm biến nhỏ gọn của Internet of Things mà không chiếm thêm diện tích.

Phát triển các loại băng dính keo có khả năng dẫn nhiệt và chống nhiễu điện từ (EMI-Shielding)

Các phòng thí nghiệm vật liệu học trên toàn cầu đang phát triển thế hệ keo dán mới có khả năng xử lý đồng thời vấn đề quản lý nhiệt và nhiễu điện từ. Nghiên cứu gần đây từ năm ngoái đã chỉ ra một điều khá thú vị - những loại băng dẫn nhiệt đặc biệt có chỉ số ít nhất 5 W/mK thực tế đã giảm nhiệt độ của bộ xử lý điện thoại thông minh khoảng 18 độ Celsius. Đồng thời, các nhà sản xuất cũng bắt đầu thay thế những gioăng kim loại truyền thống bằng những loại băng chắn EMI tiên tiến được tích hợp ống nano carbon. Chúng cũng mang lại kết quả ấn tượng, chặn tín hiệu với mức suy hao 60 dB trong khi lại cực kỳ mỏng, chỉ dày 0,1 milimet. Việc những vật liệu này có khả năng thực hiện cùng lúc hai nhiệm vụ khiến chúng trở nên hoàn toàn thiết yếu đối với các ứng dụng như màn hình điện thoại gập, nơi không gian bị giới hạn, và cũng rất quan trọng đối với các hệ thống radar ô tô đòi hỏi hiệu suất ổn định mà không gặp phải trục trặc do quá nhiệt làm ảnh hưởng đến tín hiệu.

Các loại keo dính nhạy cảm với áp lực có đang theo kịp nhu cầu điện tử ngày càng phát triển không?

Trong khi các loại băng keo PSA (Pressure-Sensitive Adhesive) vượt trội trong các cụm linh kiện thu nhỏ, vẫn còn ba thách thức tồn tại:

- Duy trì độ bóc tách sau hơn 10.000 chu kỳ nhiệt (-40°C đến 125°C)

- Ngăn ngừa sự nhiễm ion trong liên kết đạt tiêu chuẩn bán dẫn

- Cho phép khả năng sửa chữa lại cho các bản sửa chữa PCB nhiều lớp

Những tiến bộ gần đây trong hóa học hỗn hợp silicone-acrylic cho thấy triển vọng, với các đơn vị thử nghiệm duy trì 95% lực bám dính ban đầu sau 3.000 chu kỳ độ ẩm. Khi các nguyên mẫu 6G xuất hiện, lộ trình của ngành công nghiệp hướng đến các loại keo có khả năng ổn định ở 200°C với dung sai căn chỉnh dưới micron.

Câu hỏi thường gặp

Các tính chất cốt lõi của băng keo hai mặt trong ngành điện tử là gì?

Băng keo hai mặt có đặc tính cách điện, ổn định về kích thước và chống trượt dẻo, đảm bảo độ tin cậy trong các mạch điện mật độ cao và được thu nhỏ kích thước.

Tại sao băng keo hai mặt lại được ưa chuộng hơn các loại đinh tán cơ học trong ngành điện tử?

Băng keo hai mặt mang lại khả năng phân bố lực căng vượt trội, chống rung tốt và loại bỏ các bước như khoan và hàn, từ đó tăng độ bền và giảm thời gian lắp ráp.

Băng keo hai mặt đóng góp như thế nào vào việc thu nhỏ kích thước thiết bị điện tử?

Băng keo hai mặt hỗ trợ thiết kế thiết bị mỏng và nhẹ hơn bằng cách loại bỏ các linh kiện cố định truyền thống, tối ưu hóa không gian và duy trì độ bền cấu trúc nhờ độ bền cắt cao và lớp keo dán chính xác.

Recommended Products

Hot News

Hot News

-

Phái đoàn Thương mại Pakistan thăm nhà máy của chúng tôi, ký kết hợp tác với khoản đặt cọc ngay lập tức

2025-04-29

-

Đội TAPE chinh phục núi Phoenix của Thâm Quyến: Thống nhất, tham vọng và những đỉnh cao mới vào năm 2025

2025-02-21

-

Vai trò của băng dính điện polyimide trong cách điện điện tử

2025-01-21

-

Băng dính hai mặt có độ bền cao cho liên kết an toàn

2025-01-15

-

Băng dính foam bền cho các ứng dụng hiệu suất cao

2025-01-10

-

Băng dính bảo vệ che chắn chịu nhiệt độ cao cho các điều kiện khắc nghiệt

2025-01-01