Perché il nastro doppio è ideale per l'assemblaggio elettronico

Proprietà e Funzioni Principali del Nastro Birostrato nell'Elettronica

Lega Precisa Tramite Controllo Uniforme dello Strato Adesivo

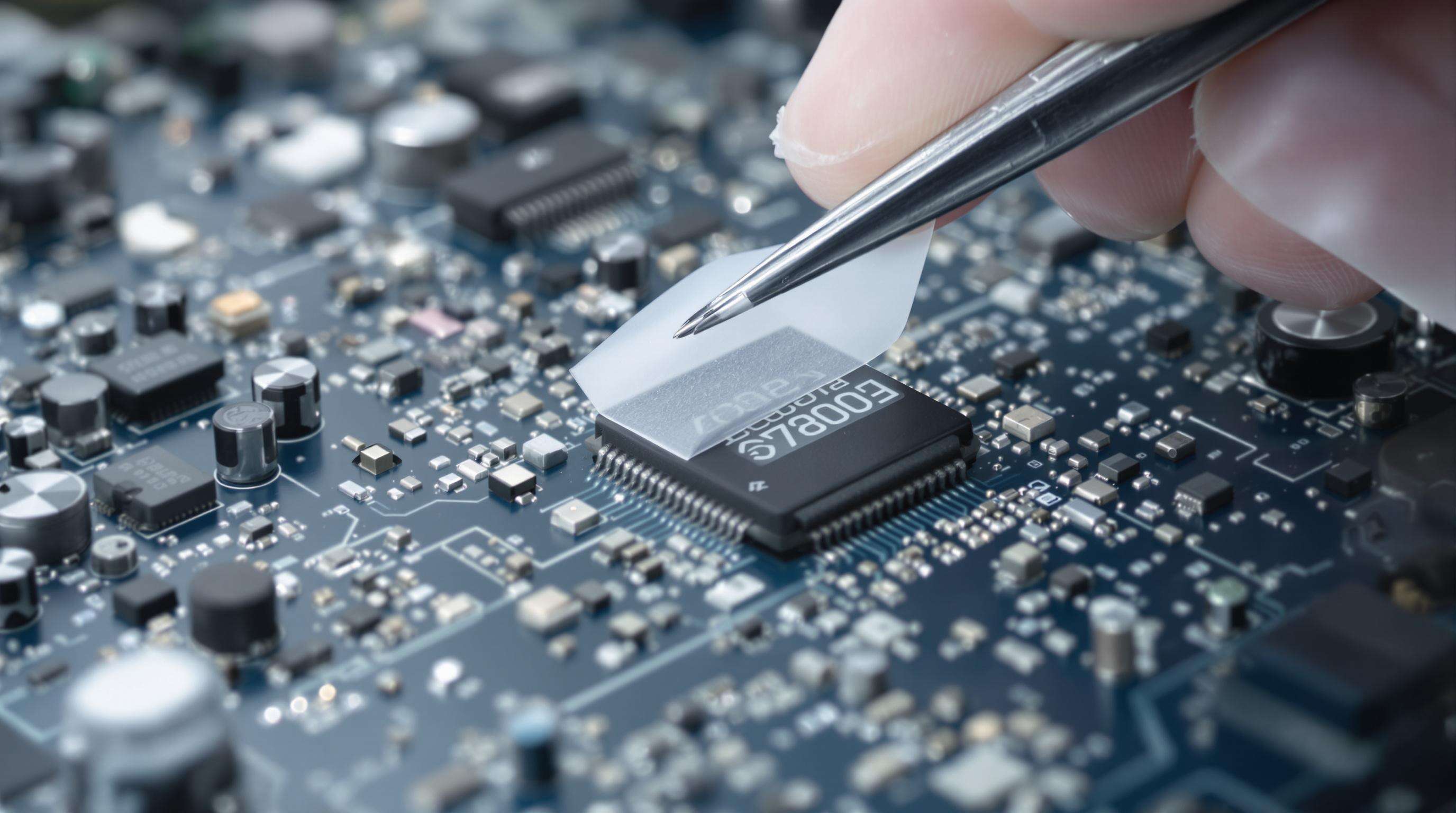

I nastri biadesivi offrono una precisione eccezionale a livello micronico durante il montaggio di componenti elettronici grazie a sofisticati design degli strati adesivi. Il controllo uniforme dello spessore, generalmente entro più o meno 5 micron, rende questi nastri ideali per incollare componenti delicati come microprocessori e sensori MEMS senza doversi preoccupare di fuoriuscite di adesivo disordinate, tipiche delle tradizionali colle liquide. Quando si tratta di scegliere il nastro giusto, i produttori regolano parametri come viscosità e adesività in base a ciò che devono attaccare. La maggior parte delle aziende ha notato una tendenza recente verso formulazioni a base di acrilico. I dati di mercato indicano che circa due terzi dei nastri industriali utilizzati oggi rientrano in questa categoria, poiché resistono meglio al calore e allo stress fisico rispetto alle altre alternative.

Proprietà Chiave per Garantire Affidabilità nei Circuiti ad Alta Densità e Miniaturizzati

I moderni nastri combinano tre proprietà critiche per l'affidabilità dei circuiti:

- Resistenza dielettrica (15–25 kV/mm) per prevenire micro-arco

- Stabilità dimensionale (<0,1% di ritiro a 150°C)

- Resistenza al creep sotto vibrazioni costanti (secondo MIL-STD-810H)

Queste caratteristiche sono essenziali nei dispositivi 5G mmWave, dove componenti con passo di 0,2 mm richiedono soluzioni di incollaggio permanenti ed efficienti nello spazio.

Confronto con Elementi di Fissaggio Meccanici e Adesivi Liquidi

A differenza delle viti che concentrano lo stress o degli adesivi liquidi che richiedono stagionatura, nastro Adesivo Doppia Faccia fornisce incollaggio istantaneo con distribuzione uniforme del carico. Un confronto su una linea di assemblaggio del 2023 ne ha dimostrato i vantaggi:

| Parametro | Elementi di Fissaggio Meccanici | Adesivi Liquidi | Nastro Adesivo Doppia Faccia |

|---|---|---|---|

| Tempo di installazione | 45 sec | 90 sec (+indurimento) | 8 sec |

| Tasso di guasto | 12% | 9% | 2,3% |

| Altezza Z Aggiunta | 1.2 mm | 0.3 mm | 0.05 mm |

Caratteristiche di Isolamento Termico ed Elettrico dei Nastri Adesivi ad Alte Prestazioni

Formulazioni avanzate a base di silicone offrono una conducibilità termica fino a 3,5 W/mK mantenendo una resistività volumica di 10¹–Ω·cm. Questa doppia funzionalità consente ai nastri di sostituire i tradizionali TIMs (Thermal Interface Materials) e gli inserti isolanti nei dispositivi IoT compatti, riducendo i costi della lista dei materiali del 18% nell'elettronica di consumo.

Applicazioni Critiche nei Dispositivi Elettronici Moderni

Montaggio di componenti in smartphone e indossabili utilizzando nastri doppiamente rivestiti sottili

I nastri doppiamente rivestiti molto sottili sono ideali per fissare batterie e microfoni all'interno di dispositivi elettronici che devono avere uno spessore totale inferiore agli 8 mm. Questi nastri dispongono di strati adesivi estremamente sottili, spessi soltanto 0,05 mm, eppure resistono bene anche quando i dispositivi vengono sottoposti a forti vibrazioni. Questo aspetto è particolarmente importante per la tecnologia indossabile, visto che le persone piegano i polsi migliaia di volte al giorno. Le ultime cifre pubblicate sulla rivista Electronics Assembly rivelano una tendenza in atto nei nostri dispositivi tascabili. Quasi tutti gli smartwatch (circa 96 su 100) e la maggior parte degli smartphone (circa l'82%) utilizzano oggi questi nastri adesivi invece dei tradizionali viti. Questo passaggio consente di risparmiare spazio prezioso all'interno del dispositivo: i produttori indicano un aumento dello spazio disponibile tra il 15% e il 30%, oltre a una maggiore stabilità dei componenti, riducendo i problemi futuri causati dal loro spostamento.

Assemblaggio di display, sensori e moduli della fotocamera mediante soluzioni con nastro adesivo di precisione

I nastri doppiamente rivestiti raggiungono oggi tolleranze di allineamento pari a ±0,1 mm quando utilizzati con display OLED e con quelle complesse configurazioni di telecamere multi-lente che vediamo oggigiorno. Il segreto risiede negli adesivi acrilici proprietari che distribuiscono la tensione di taglio su tutta la superficie, invece di concentrarla in un singolo punto. Questo riduce effettivamente i problemi di calibrazione del sensore d'immagine del 40% circa in condizioni di scarsa illuminazione, risultato che fa una grande differenza nella fotografia notturna. Alcune ricerche dello scorso anno hanno mostrato anche qualcosa di impressionante: componenti assemblati con nastro resistono a circa il 50% in più di escursioni termiche da -20 gradi Celsius fino a 85 gradi rispetto a componenti montati con saldatura nei moderni smartphone 5G. Una tale durata è davvero importante per dispositivi che devono affrontare ambienti estremi.

Utilizzo nel packaging dei semiconduttori e nell'elettronica stampata flessibile

Nel confezionamento a livello di wafer di tipo chip-scale, i nastri doppiamente rivestiti antistatici garantiscono processi di die-attach con deriva posizionale inferiore a 3µm durante il bonding a compressione termica. I produttori di elettronica ibrida flessibile utilizzano nastri a base di uretano in grado di resistere a temperature di reflow fino a 300°C mantenendo un'adesione pari a 12 N/cm² su substrati in poliimide, superando del 60% le alternative a base di epossidico nei test di simulazione di piegamento.

Funzione del nastro doppiamente rivestito nella riduzione dello spessore e del peso del dispositivo

L'elettronica moderna richiede profili inferiori a 2 mm, impossibili da ottenere con metodi di fissaggio tradizionali. I nastri doppiamente rivestiti eliminano l'utilizzo di viti e clip, fornendo al contempo una resistenza al taglio di 8–12 N/cm² (IEEE Components & Packaging Society, 2023), permettendo così di realizzare design per smartphone il 23% più sottili. Questo approccio adesivo elimina le variazioni di altezza causate dai componenti di montaggio, garantendo un contatto costante con la pelle nei dispositivi medici indossabili.

Raggiungere profili ultra-slim grazie a nastri conduttivi e resistenti al calore con spessore inferiore a 50 micron

La più recente generazione di adesivi acrilici unisce notevoli proprietà termiche con un ridottissimo spessore. Offrono una conducibilità di circa 0,03 W per metro Kelvin e uno spessore complessivo di soli 50 micrometri, risultando circa il settanta percento più sottili rispetto alle tradizionali alternative a base di epossidico. Questi materiali resistono a più cicli di reflow a temperature che raggiungono i 150 gradi Celsius senza staccarsi dalle superfici. Al contempo, mantengono componenti separati da meno di mezzo millimetro elettricamente isolati tra loro. Una precisione di questo tipo è davvero fondamentale per la tecnologia dei display pieghevoli. Le tolleranze di allineamento sono estremamente strette, a volte differenze minime fino a 0,1 mm, e centrare il risultato è determinante per la durata delle cerniere prima che inizino a usurarsi.

Caso Studio: Nastro Adesivo nelle Cerniere dei Telefoni Pieghevoli

Un'analisi di smontaggio del 2023 ha rivelato un sistema adesivo a 35 strati nei dispositivi pieghevoli, con nastri doppiamente rivestiti che forniscono:

| Funzione | Misura delle prestazioni |

|---|---|

| Durata del Flex della Cerniera | 200.000+ cicli mantenuti |

| Schermatura EMI | attenuazione di 60 dB a 6 GHz |

| Ciclo termico | stabilità da -40°C a 85°C |

Questo approccio di incollaggio multifunzionale riduce la complessità della cerniera del 40% rispetto ai primi prototipi che utilizzavano microviti e giunti saldati.

Vantaggi rispetto ai Metodi Tradizionali di Assemblaggio

Distribuzione superiore delle sollecitazioni e resistenza alle vibrazioni nei dispositivi compatti

I nastri doppiamente rivestiti eliminano i punti di concentrazione delle sollecitazioni tipici dei dispositivi di fissaggio meccanici. Uno studio del 2023 di scienza dei materiali ha dimostrato che i giunti uniti con adesivo riducono le sollecitazioni di picco del 40–60% negli assemblaggi PCB degli smartphone rispetto ai giunti fissati. Questa distribuzione uniforme previene le fratture dei giunti saldati durante le cadute, mantenendo uno spessore della linea di incollaggio inferiore a 0,1 mm per design con limitato spazio disponibile.

Eliminazione delle operazioni di trapanatura, saldatura e stagionatura grazie al nastro doppiamente rivestito

I moderni nastri doppiamente rivestiti funzionano sotto pressione creando istantaneamente legami senza necessità di calore o solventi. Oggi le fabbriche possono eliminare circa cinque passaggi del loro processo: fare fori, preparare le superfici, inserire dispositivi di fissaggio, controllare le saldature e attendere che gli adesivi si induriscano. Secondo il Consumer Electronics Manufacturing Report del 2024, questa modifica da sola riduce il tempo di assemblaggio del modulo della fotocamera di circa tre quarti. Inoltre, previene quelle microfessure che spesso si formano quando si effettuano saldature a caldo, un problema reale nella produzione di elettronica di precisione.

Maggiore durata sotto cicli termici e stress meccanico

I nuclei in schiuma acrilica ad alte prestazioni mantengono l'integrità dell'adesione tra -40°C e 150°C, superando le resine epossidiche che diventano fragili sotto i -20°C. Test di invecchiamento accelerato mostrano una perdita di adesione inferiore al 5% dopo 5.000 cicli termici in installazioni di sensori automobilistici, rispetto a una degradazione del 25–40% negli adesivi liquidi a base di silicone nelle stesse condizioni.

Innovazioni nei materiali adesivi per l'elettronica di nuova generazione

Progressi tecnologici nei nastri per dispositivi 5G, IoT e ad alta frequenza

La più recente generazione di dispositivi elettronici richiede adesivi speciali progettati per gestire segnali a frequenza estremamente elevata, oltre a unire correttamente componenti molto piccoli. Al momento, le aziende stanno sviluppando nastri biadesivi avanzati in grado di mantenere costanti le loro caratteristiche elettriche anche quando le frequenze superano i 30 GHz, una caratteristica fondamentale per applicazioni come i sistemi di antenne 5G e i dispositivi di comunicazione a onde millimetriche di cui si parla sempre più spesso. Ciò che rende questi nastri così efficaci è il modo in cui combinano particelle conduttive microscopiche con strati sensibili alla pressione molto sottili, talvolta spessi anche meno di 25 micron. Questo consente ai produttori di posizionare lo schermo RF esattamente dove necessario all'interno di quei piccoli sensori IoT senza occupare spazio aggiuntivo.

Sviluppo di Nastri Adesivi Conduttivi Termicamente e Schermanti per EMI

I laboratori di scienza dei materiali di tutto il mondo stanno sviluppando questi nuovi adesivi di generazione avanzata in grado di gestire contemporaneamente sia il calore che l'interferenza elettromagnetica. Recenti ricerche dello scorso anno hanno mostrato qualcosa di piuttosto interessante: quei particolari nastri termici con una conducibilità termica di almeno 5 W/mK hanno effettivamente ridotto la temperatura dei processori negli smartphone di circa 18 gradi Celsius. Allo stesso tempo, i produttori stanno iniziando a sostituire le tradizionali guarnizioni metalliche con avanzati nastri per schermatura EMI arricchiti con nanotubi di carbonio. Questi materiali danno risultati impressionanti, bloccando i segnali con un'attenuazione di 60 dB pur essendo estremamente sottili, appena 0,1 millimetri di spessore. Il fatto che questi materiali possano svolgere due funzioni contemporaneamente li rende assolutamente essenziali, ad esempio, per gli schermi pieghevoli degli smartphone dove lo spazio è limitato, così come per i sistemi radar automobilistici che necessitano di prestazioni affidabili senza che problemi di surriscaldamento possano compromettere i segnali.

Le adesivi sensibili alla pressione stanno tenendo il passo con le esigenze crescenti dell'elettronica?

Sebbene i nastri adesivi sensibili alla pressione (PSA) siano eccellenti per assemblaggi miniaturizzati, permangono tre sfide:

- Mantenere la forza di distacco oltre 10.000 cicli termici (-40°C a 125°C)

- Prevenire la contaminazione ionica nel bonding di qualità semiconduttore

- Consentire la riparabilità per riparazioni su PCB multistrato

I recenti progressi nelle chimiche ibride silicone-acriliche mostrano risultati promettenti, con unità testate che mantengono il 95% dell'adesione iniziale dopo 3.000 cicli di umidità. Con l'emergere dei prototipi 6G, la roadmap del settore mira ad adesivi in grado di garantire stabilità a 200°C con tolleranze di allineamento sub-microniche.

Domande Frequenti

Quali sono le proprietà fondamentali del nastro doppio adesivo nell'elettronica?

Il nastro doppio adesivo presenta resistenza dielettrica, stabilità dimensionale e resistenza allo scorrimento, che assicurano affidabilità nei circuiti ad alta densità e miniaturizzati.

Perché il nastro doppio adesivo è preferito rispetto ai dispositivi di fissaggio meccanici nell'elettronica?

Il nastro doppia parte offre una distribuzione superiore dello stress, resistenza alle vibrazioni e permette di eliminare operazioni come foratura e saldatura, migliorando la durata e riducendo i tempi di assemblaggio.

In che modo il nastro doppia parte contribuisce alla miniaturizzazione dei dispositivi elettronici?

Il nastro doppia parte consente di realizzare dispositivi più sottili e leggeri eliminando i tradizionali sistemi di fissaggio, ottimizzando lo spazio e mantenendo l'integrità strutturale grazie a un'elevata resistenza al taglio e a un'aderenza precisa degli strati.

Recommended Products

Hot News

Hot News

-

Delegazione di Affari del Pakistan Visita il Nostro Distretto Industriale, Sigilla il Partnership con un Anticipo Imediato

2025-04-29

-

La squadra TAPE conquista il monte Phoenix di Shenzhen: unità, ambizione e nuove vette nel 2025

2025-02-21

-

Il Ruolo del Nastro Elettrico in Polimide nell'Isolamento Elettronico

2025-01-21

-

Nastro Biadesivo ad Alta Resistenza per Unione Sicura

2025-01-15

-

Nastro in Schiuma Durevole per Applicazioni ad Alte Prestazioni

2025-01-10

-

Nastro Protettivo per Mascheratura Resistente ad Alte Temperature per Condizioni Estreme

2025-01-01