Pourquoi le ruban double face est idéal pour l'assemblage électronique

Propriétés et fonctions principales du ruban adhésif double face dans l'électronique

Collage précis grâce à un contrôle constant de la couche adhésive

Les rubans adhésifs double face offrent une précision exceptionnelle au niveau micronique lors de l'assemblage de composants électroniques, grâce à des conceptions sophistiquées des couches adhésives. La maîtrise uniforme de l'épaisseur, généralement comprise dans une tolérance de plus ou moins 5 microns, rend ces rubans idéaux pour coller des pièces délicates telles que les microprocesseurs et les capteurs MEMS, sans craindre les débordements collants qui affectent souvent les colles liquides traditionnelles. Lorsqu'il s'agit de choisir le bon ruban, les fabricants ajustent des paramètres tels que la viscosité et le pouvoir adhésif en fonction de ce qu'ils doivent fixer. La plupart des entreprises ont constaté une tendance récente vers les formulations à base d'acrylique. Selon les données du marché, environ les deux tiers des rubans industriels utilisés aujourd'hui appartiennent à cette catégorie, car ils résistent mieux à la chaleur et aux contraintes physiques par rapport aux autres options.

Propriétés clés assurant la fiabilité des circuits haute densité et miniaturisés

Les rubans modernes combinent trois propriétés essentielles pour la fiabilité des circuits :

- Résistance diélectrique (15–25 kV/mm) pour empêcher les micro-étincelles

- Stabilité dimensionnelle (<0,1 % de rétraction à 150 °C)

- Résistance à la déformation sous vibration constante (selon la norme MIL-STD-810H)

Ces caractéristiques sont essentielles pour les appareils 5G en bande mmWave, où les composants avec un pas de 0,2 mm nécessitent des solutions de fixation permanentes et optimisées en espace.

Comparaison avec les fixations mécaniques et les adhésifs liquides

Contrairement aux vis qui concentrent les contraintes ou aux adhésifs liquides nécessitant un durcissement, ruban à double face offre un collage immédiat avec une répartition uniforme de la charge. Une comparaison sur une ligne d'assemblage en 2023 a démontré ses avantages :

| Paramètre | Fixations mécaniques | Adhésifs liquides | Ruban à double face |

|---|---|---|---|

| Temps d'installation | 45 sec | 90 sec (+curing) | 8 sec |

| Taux de défaillance | 12% | 9% | 2,3 % |

| Hauteur Z ajoutée | 1,2 mm | 0,3 mm | 0.05 mm |

Propriétés d'isolation thermique et électrique des rubans adhésifs haute performance

Les formulations avancées à base de silicone offrent une conductivité thermique allant jusqu'à 3,5 W/m·K tout en maintenant une résistivité volumique de 10¹⁴ Ω·cm. Cette double fonctionnalité permet aux rubans de remplacer les matériaux d'interface thermique (TIM) et les coussinets isolants traditionnels dans les appareils IoT compacts, réduisant ainsi les coûts des nomenclatures de 18 % dans l'électronique grand public.

Applications critiques dans les appareils électroniques modernes

Fixation des composants dans les smartphones et les appareils portables à l'aide de rubans doubles adhésifs fins

Les rubans adhésifs doubles faces très fins conviennent parfaitement pour fixer des batteries et microphones à l'intérieur d'appareils dont l'épaisseur totale est inférieure à 8 mm. Ces rubans possèdent des couches adhésives extrêmement fines, mesurant seulement 0,05 mm d'épaisseur, mais restent néanmoins résistants même lorsqu'ils subissent de nombreuses secousses. Cela s'avère particulièrement important pour les appareils portables, puisque les poignets sont pliés des milliers de fois par jour. Selon les dernières données publiées par le journal Electronics Assembly, une tendance intéressante se dessine actuellement dans nos poches. Pratiquement toutes les montres intelligentes (environ 96 sur 100) et la plupart des smartphones (environ 82 %) utilisent effectivement ces rubans adhésifs plutôt que les vis traditionnelles. Ce changement permet d'économiser un espace précieux à l'intérieur de l'appareil - les fabricants indiquent disposer de 15 à 30 % d'espace supplémentaire environ - et empêche également les composants de se déplacer, ce qui pourrait entraîner des problèmes à long terme.

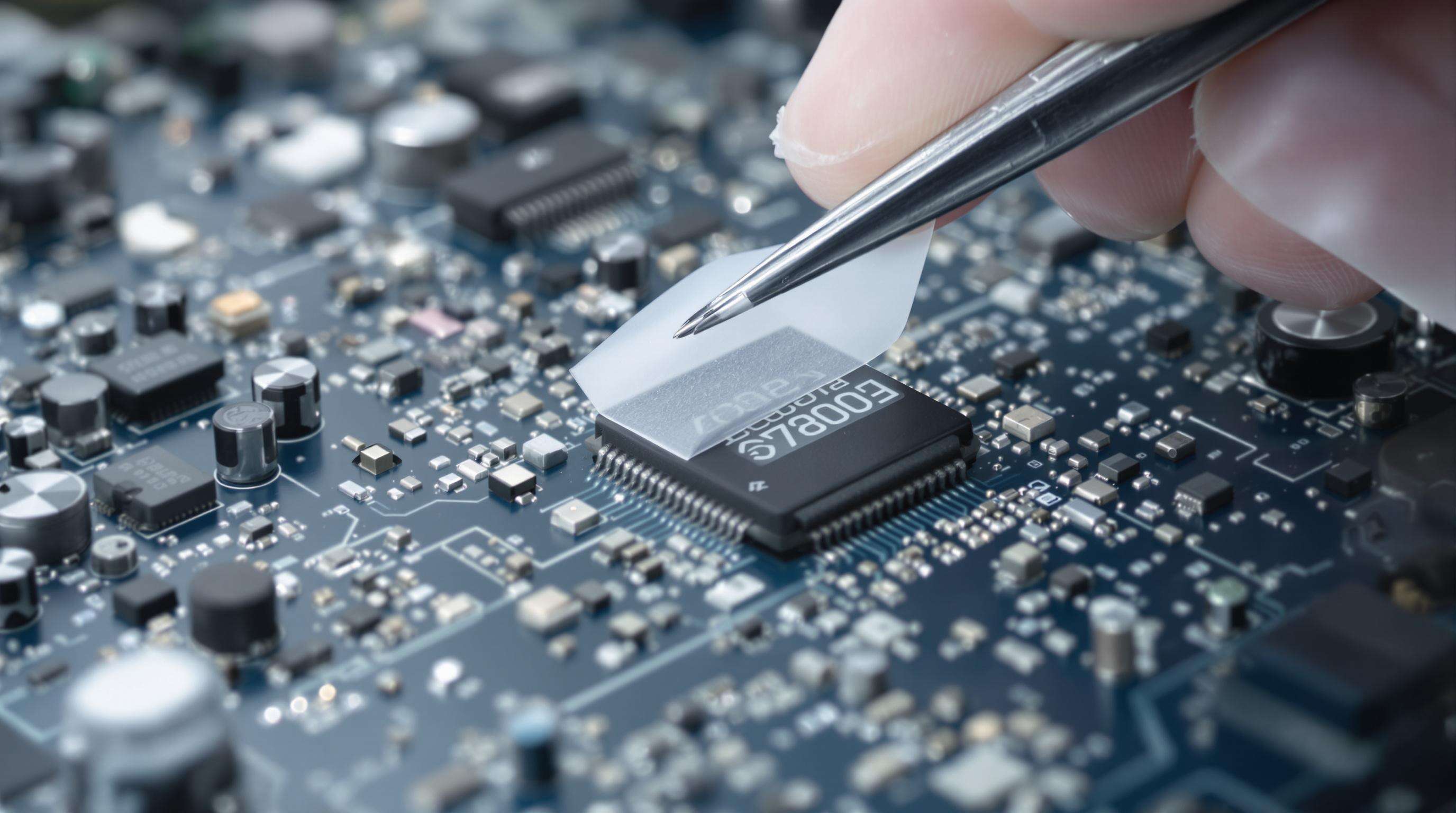

Assemblage des écrans, capteurs et modules d'appareil photo à l'aide de solutions de rubans adhésifs précises

Les rubans adhésifs doubles peuvent désormais atteindre des tolérances d'alignement aussi précises que plus ou moins 0,1 mm lorsqu'ils sont utilisés avec des écrans OLED et ces configurations complexes de multi-caméras que nous voyons de nos jours. Le secret réside dans des adhésifs acryliques propriétaires qui répartissent la contrainte de cisaillement sur l'ensemble des surfaces plutôt que de la concentrer en un seul point. Cela réduit en réalité les problèmes d'étalonnage des capteurs d'image d'environ 40 % lorsque l'éclairage est faible, ce qui fait une grande différence en photographie de nuit. Des recherches de l'année dernière ont également révélé quelque chose d'impressionnant : les composants assemblés avec du ruban résistent à environ 50 % de cycles thermiques supplémentaires, allant de -20 degrés Celsius jusqu'à 85 degrés, par rapport aux pièces montées avec de la soudure dans les smartphones modernes 5G. Une telle durabilité est essentielle pour les appareils soumis à des environnements extrêmes.

Utilisation dans l'encapsulation des semi-conducteurs et l'électronique imprimée flexible

Dans l'emballage de niveau wafer et de puce, les rubans adhésifs doubles faces antistatiques assurent des processus d'assemblage avec une dérive positionnelle inférieure à 3 µm pendant le soudage par compression thermique. Les fabricants d'électronique hybride flexible utilisent des rubans à base d'uréthane capables de résister à des températures de refusion de 300 °C tout en maintenant une adhérence de 12 N/cm² sur des substrats en polyimide — surpassant les alternatives époxy de 60 % lors de simulations de tests de flexion.

Rôle du ruban adhésif double face dans la réduction de l'épaisseur et du poids des appareils

Les électroniques modernes exigent des profils inférieurs à 2 mm, impossibles à atteindre avec des fixations traditionnelles. Les rubans adhésifs doubles faces éliminent vis et attaches tout en offrant une résistance au cisaillement de 8 à 12 N/cm² (IEEE Components & Packaging Society, 2023), permettant des conceptions de smartphones 23 % plus minces. Cette approche adhésive supprime les variations de hauteur dues au matériel de montage, garantissant un contact constant avec la peau pour les dispositifs médicaux portables.

Obtention de profils ultra-minces à l'aide de rubans conducteurs et résistants à la chaleur de moins de 50 microns

La dernière génération d'adhésifs acryliques réunit des propriétés thermiques impressionnantes avec une extrême minceur. Ils offrent une conductivité d'environ 0,03 W par mètre Kelvin et ont une épaisseur totale de seulement 50 micromètres, ce qui les rend environ soixante-dix pour cent plus minces par rapport aux options époxy traditionnelles. Ces matériaux peuvent supporter plusieurs cycles de refusion à des températures atteignant 150 degrés Celsius sans se détacher des surfaces. En même temps, ils maintiennent les composants séparés par une distance inférieure à la moitié d'un millimètre, tout en assurant leur isolation électrique. Une telle précision est particulièrement importante pour la technologie des écrans pliables. Les tolérances d'alignement sont extrêmement serrées, parfois aussi faibles que 0,1 mm d'écart, et respecter ces spécifications fait toute la différence en termes de durée de vie des charnières avant qu'elles ne s'usent.

Étude de cas : Ruban adhésif dans les assemblages de charnières de téléphones pliables

Une analyse de démontage effectuée en 2023 a révélé un système d'adhésif à 35 couches dans les appareils pliables, les rubans adhésifs doubles faces assurant :

| Fonction | Indicateur de Performance |

|---|---|

| Durée de vie en flexion des charnières | 200 000 cycles et plus maintenus |

| Écran EMI | atténuation de 60 dB à 6 GHz |

| Cyclage thermique | stabilité de -40°C à 85°C |

Cette approche de collage multifonction réduit la complexité des charnières de 40 % par rapport aux premiers prototypes qui utilisaient des micro-vis et des soudures.

Avantages par rapport aux méthodes d'assemblage traditionnelles

Répartition supérieure des contraintes et résistance aux vibrations dans les appareils compacts

Les rubans adhésifs doubles faces éliminent les points de concentration de contrainte inhérents aux fixations mécaniques. Une étude de science des matériaux de 2023 a démontré que les joints collés réduisent les contraintes maximales de 40 à 60 % dans les assemblages de cartes mères de smartphones par rapport aux joints vissés. Cette répartition uniforme empêche les fractures des soudures lors des chutes, tout en maintenant une épaisseur de joint inférieure à 0,1 mm pour les conceptions à espace restreint.

Élimination des étapes de perçage, de soudage et de durcissement grâce au ruban adhésif double face

Les rubans doubles adhésifs modernes fonctionnent sous pression pour créer des liaisons instantanées sans avoir besoin de chaleur ou de solvants. De nos jours, les usines peuvent supprimer environ cinq étapes dans leur processus : percer des trous, préparer les surfaces, installer des éléments de fixation, vérifier les soudures et attendre que les adhésifs durcissent. Selon le rapport sur la fabrication d'électronique grand public de 2024, cette modification permet à elle seule de réduire d'environ trois quarts le temps d'assemblage des modules d'appareils photo. De plus, cela empêche la formation de microfissures qui apparaissent souvent lorsque des éléments sont soudés à l'aide de chaleur, ce qui constitue un véritable problème dans la fabrication électronique précise.

Durabilité améliorée sous cyclage thermique et contrainte mécanique

Les âmes en mousse acrylique haute performance conservent une adhérence optimale entre -40°C et 150°C, surpassant les résines époxy devenues fragiles en dessous de -20°C. Des tests de vieillissement accéléré montrent une perte d'adhérence inférieure à 5 % après 5 000 cycles thermiques dans des installations de capteurs automobiles, contre une dégradation de 25 à 40 % pour les adhésifs liquides à base de silicone dans les mêmes conditions.

Innovations dans les matériaux adhésifs pour l'électronique de nouvelle génération

Progrès technologiques dans les rubans adhésifs pour les appareils 5G, IoT et à haute fréquence

La dernière génération de gadgets électroniques nécessite des adhésifs spéciaux conçus pour gérer ces signaux à fréquence extrêmement élevée, tout en collant correctement les composants minuscules entre eux. Actuellement, les entreprises travaillent sur ces adhésifs double face sophistiqués qui conservent leurs caractéristiques électriques constantes même lorsque les fréquences dépassent 30 GHz, ce qui est très important pour des choses comme les systèmes d'antennes 5G et ces dispositifs de communication en ondes millimétriques dont nous entendons beaucoup parler. Ce qui rend ces rubans aussi efficaces, c'est la manière dont ils mélangent des particules conductrices microscopiques avec des couches sensibles à la pression très fines, parfois d'épaisseur inférieure à 25 microns. Cela permet aux fabricants d'intégrer exactement où cela est nécessaire le blindage RF à l'intérieur de ces petits capteurs IoT sans occuper d'espace supplémentaire.

Développement de Rubans Adhésifs Conducteurs Thermiques et de Blindage EMI

Des laboratoires de science des matériaux à travers le monde développent ces nouvelles générations d'adhésifs capables de gérer à la fois la dissipation thermique et l'interférence électromagnétique. Des recherches récentes de l'année dernière ont révélé quelque chose d'assez intéressant : ces tapis thermiques spéciaux, classés d'au moins 5 W/mK, réduisent effectivement la température des processeurs de smartphones d'environ 18 degrés Celsius. En parallèle, les fabricants commencent à remplacer les joints métalliques traditionnels par ces adhésifs avancés de blindage EMI enrichis de nanotubes de carbone. Les résultats obtenus sont également impressionnants, bloquant les signaux avec une atténuation de 60 dB tout en restant extrêmement fins, seulement 0,1 millimètre d'épaisseur. Le fait que ces matériaux puissent accomplir deux fonctions à la fois les rend absolument indispensables, notamment pour les écrans de téléphones pliables où l'espace est limité, ainsi que pour les systèmes de radar automobiles nécessitant des performances fiables sans que les problèmes de surchauffe n'affectent leurs signaux.

Les adhésifs sensibles à la pression suivent-ils l'évolution de la demande en électronique ?

Bien que les bandes adhésives sensibles à la pression (PSA) soient excellentes pour les assemblages miniaturisés, trois défis demeurent :

- Maintenir la force d'arrachement au-delà de 10 000 cycles thermiques (-40 °C à 125 °C)

- Prévenir la contamination ionique dans le collage de qualité semi-conducteur

- Permettre la réparabilité pour les réparations de circuits imprimés multicouches

Des progrès récents dans les chimies hybrides silicone-acrylique sont prometteurs, les unités testées conservant 95 % de leur adhésion initiale après 3 000 cycles d'humidité. Alors que des prototypes 6G émergent, la feuille de route de l'industrie vise des adhésifs capables de supporter une stabilité à 200 °C avec des tolérances d'alignement submicroniques.

FAQ

Quelles sont les propriétés essentielles du ruban double face dans l'électronique ?

Le ruban double face possède une résistance diélectrique, une stabilité dimensionnelle et une résistance au fluage, garantissant ainsi la fiabilité des circuits haute densité et miniaturisés.

Pourquoi préfère-t-on le ruban double face aux attaches mécaniques dans l'électronique ?

Le ruban double face offre une répartition optimale des contraintes, une résistance aux vibrations et élimine des étapes telles que le perçage et le soudage, ce qui améliore la durabilité et réduit le temps d'assemblage.

Comment le ruban double face contribue-t-il à la miniaturisation des appareils électroniques ?

Le ruban double face permet des conceptions d'appareils plus minces et plus légères en remplaçant les fixations traditionnelles, en optimisant l'espace et en maintenant une intégrité structurelle grâce à une grande résistance au cisaillement et à un collage précis en couches.

Recommended Products

Hot News

Hot News

-

Délégation commerciale pakistanaise visite notre usine, scelle le partenariat avec un acompte immédiat

2025-04-29

-

L'équipe TAPE conquiert le mont Phoenix de Shenzhen: unité, ambition et nouveaux sommets en 2025

2025-02-21

-

Le Rôle du Ruban Électrique en Polyimide dans l'Isolation Électronique

2025-01-21

-

Ruban Adhésif Double-Face Haute Résistance pour un Collage Securisé

2025-01-15

-

Ruban en Mousse Durable pour Applications Haute Performance

2025-01-10

-

Ruban de Masquage Protecteur Résistant aux Hautes Températures pour Conditions Extrêmes

2025-01-01